Le géant de l’automobile General Motors investit dans un centre d’impression 3D afin de transformer ses opérations dans le développement de produits, pour la compétition en sport automobile et l’industrialisation.

Devenir plus agile et plus innovant

« Le cœur de la transformation de General Motors est de devenir plus agile et plus innovant. L’impression 3D joue un rôle clé dans cette transformation » explique-t-on chez General Motors. « Comparé aux processus traditionnels, l’impression 3D peut produire des pièces détachées en quelques jours au lieu de semaines ou de mois, et à un coût significativement moins élevé » ajoute le constructeur automobile.

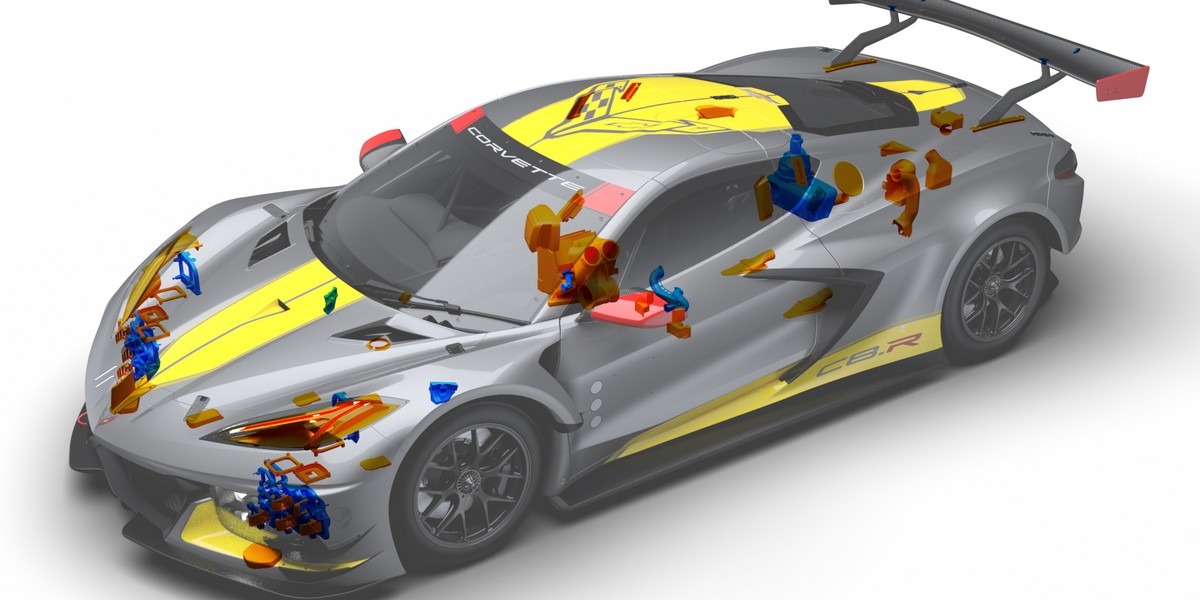

Le site héberge 24 imprimantes 3D pour créer des pièces en polymères ou en métal. L’objectif est également de valider les technologies et les applications additives, tout en étant prêt à adopter des équipements de fabrication additive qui sont en évolution. L’impression 3D permet de fabriquer certaines pièces des véhicules engagés dans des compétitions sportives. Elle sert depuis le prototypage jusqu’aux véhicules de production. De nombreuses pièces produites sont des prototypes fonctionnels utilisés sur des véhicules de pré-production dans divers environnements de test. Les pièces imprimées en 3D peuvent subir les mêmes tests qu’une pièce usinée de manière conventionnelle.

Des itérations rapides pour les ingénieurs

Grâce à l’impression 3D, les ingénieurs ont la capacité d’itérer rapidement, d’apporter des modifications à la conception et de réduire les temps de développement. Par exemple, une équipe a imprimé en 3D les conduits de refroidissement des freins utilisés pour le développement de la Chevrolet Corvette. Les conduits imprimés en 3D ont permis d’économiser 9 semaines de développement et de réduire les coûts de 60%.

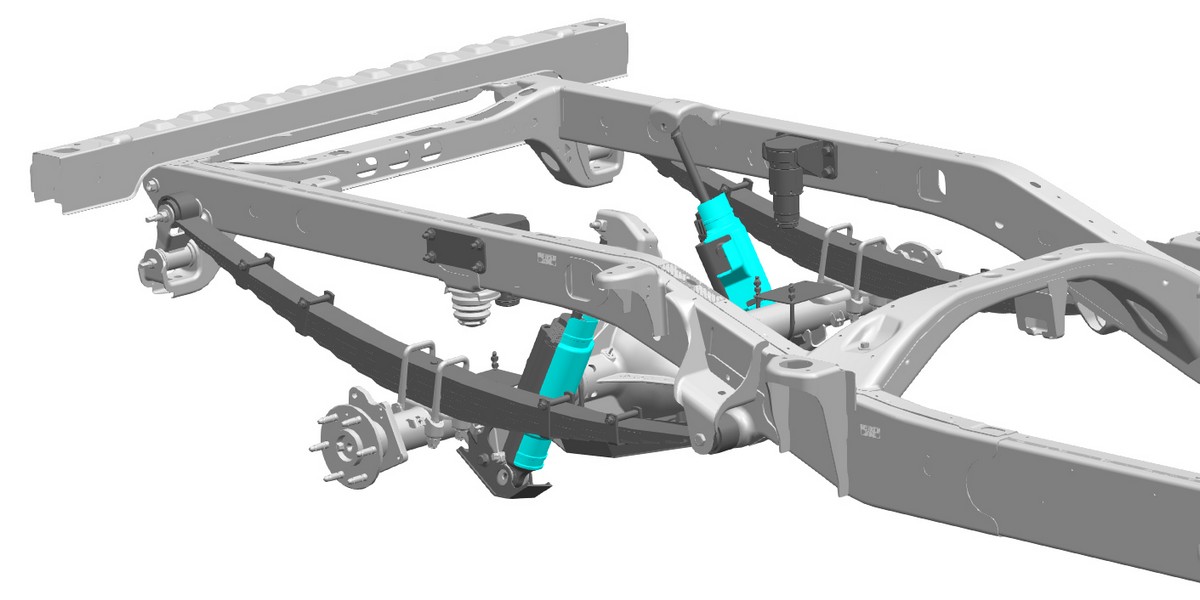

Pour le lancement des nouveaux SUV de General Motors, l’équipe a imprimé en 3D des pièces avec un composite de nylon en fibre de carbone. En règle générale, ces pièces seraient en aluminium, pesant entre 10 et 40 livres. Les nouvelles conceptions, ne pèsent que trois livres et ont pratiquement éliminé le délai de commande des changements de pièces.

« Cette impression 3D a permis de gagner plus de 2 mois. En fin de compte, l’impression 3D aide à accélérer les lancements de nouveaux véhicules comme nos SUV » se félicite-t-on chez General Motors. Cadillac, une des marques du groupe General Motors, a annoncé mi-décembre que ses modèles CT4-V Blackwing et CT5-V Blackwing seront les premiers véhicules de production à avoir des pièces imprimées en 3D, dont un support de faisceau électrique et deux conduits HVAC (Heating Ventilation Air Conditioning).

De la personnalisation et des reproductions de pièces auto

Ces véhicules sont équipés de boîtes de vitesse manuelles. Grâce à la fabrication additive, l’équipe Cadillac a pu réduire les coûts. « Ce n’est que le début. Nous voyons le potentiel des pièces imprimées en 3D dans une grande variété d’applications de production, pour des options de personnalisation plus importantes pour les acheteurs de véhicules neufs, des accessoires uniques et des reproductions de pièces automobiles classiques » annonce-t-on chez General Motors.